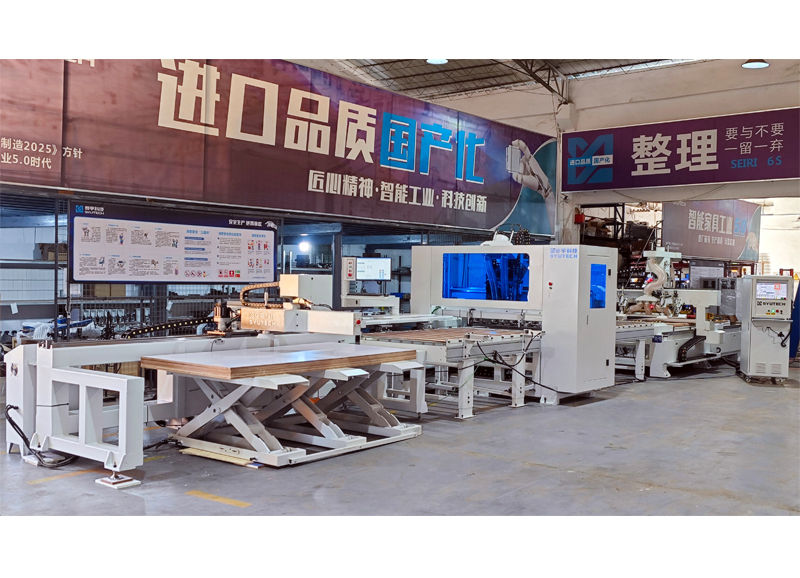

지능형 드릴링 및 절단 일체형 생산 라인

제품 비디오

1. 라벨링, 펀칭, 홈파기, 절단을 동시에 수행 가능

2.8시간 만에 120개의 패널을 생산할 수 있습니다.

3. 한 사람이 한 생산라인을 관리하며, 보드는 땅에 닿지 않고 모든 공정을 완료합니다.

4. 보드의 손상률을 줄입니다.

5. 취급, 가공 및 보드 변형 중에 발생할 수 있는 손상 가능성을 줄여 정확도에 영향을 미칩니다.

6. 홀 정확도 문제의 발생 가능성을 효과적으로 줄입니다.

7. 향후 업그레이드에 대한 큰 잠재력

8. 생산 라인에 연결하거나 독립형 기계로 작동할 수 있습니다.

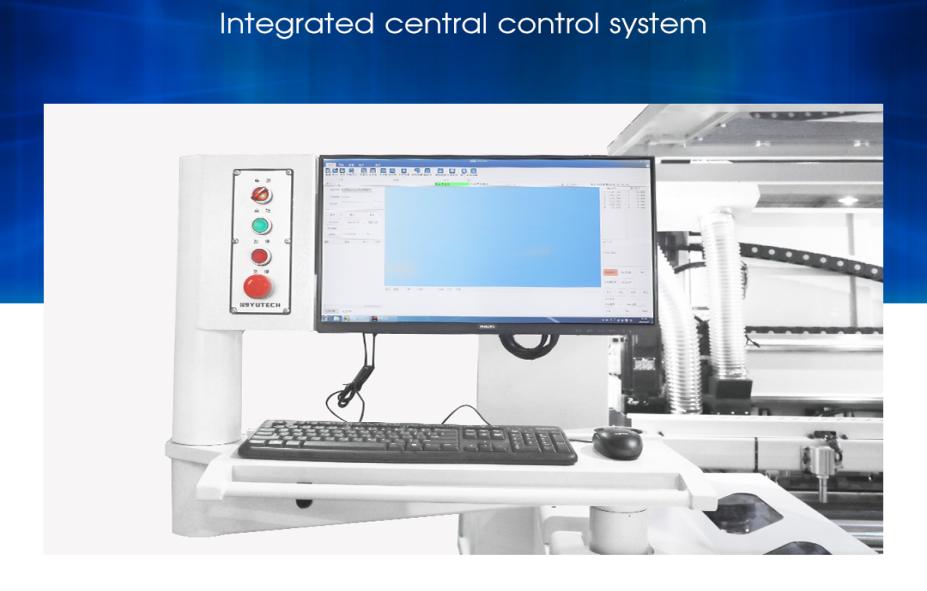

9. 통합 제어 시스템으로 안정적이며, 향후 발전 가능성이 큽니다.

기계 세부 정보

조작 인터페이스는 간단하며, 일반적인 설계 및 가구 분해 소프트웨어와 연결하여 생산 주문을 자동으로 정렬하고, 모든 방향의 플레이트 및 작업장 데이터를 실시간으로 감지하며, 처리 정보를 명확하게 볼 수 있습니다.

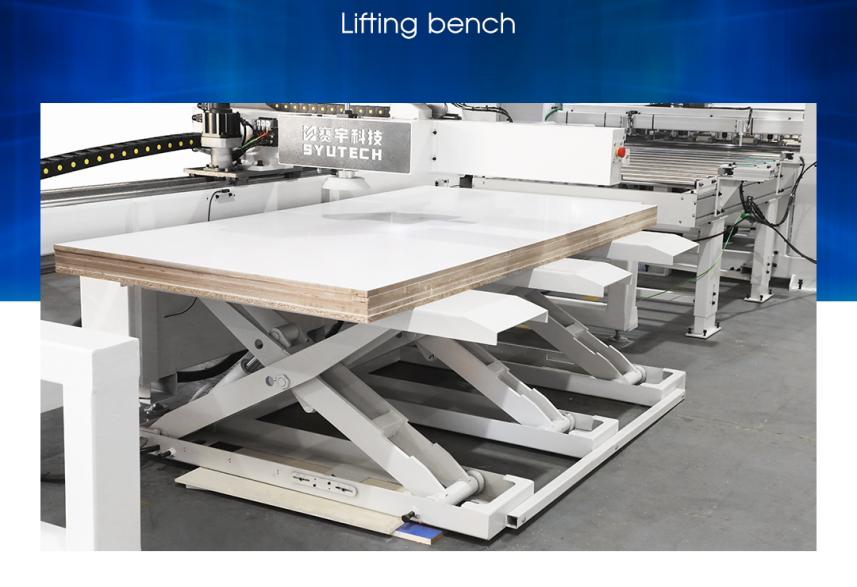

리프팅 플랫폼은 큰 접시를 적재하는 데 편리합니다. 흡착판이 장착되어 있어 접시가 떨어지지 않고 안정적으로 공급됩니다.

리프팅 플랫폼에는 플레이트의 위치를 감지하는 두 세트의 적외선 센서가 장착되어 있어 정확한 위치 지정이 가능하므로 플레이트 전달의 안전성이 보장됩니다.

허니웰 라벨 프린터는 사용하기 쉽고, 선명한 라벨을 인쇄하고, 90° 지능형 회전 라벨을 부착하며, 패널에 따라 방향을 자동 조절하여 빠른 라벨 부착이 가능합니다. 효율적이고 안정적이며, 패널의 절단 영역을 피해 라벨을 보호합니다.

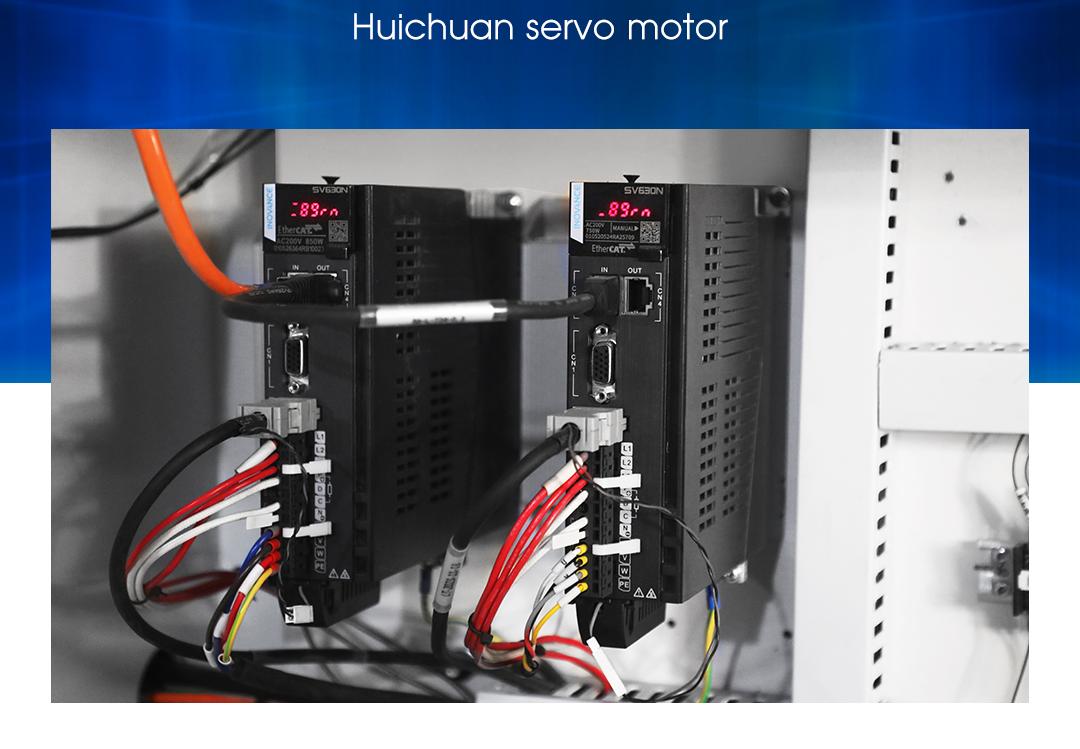

강력하고 효율적이며 빠르고 안정적이며 내구성이 뛰어나 생산 효율성과 제품 품질을 향상시킬 수 있습니다.

클램프를 넓히고 두껍게 하여 플레이트를 원활하게 공급하고, 플레이트 길이에 따라 클램핑 위치를 자동으로 조절합니다.

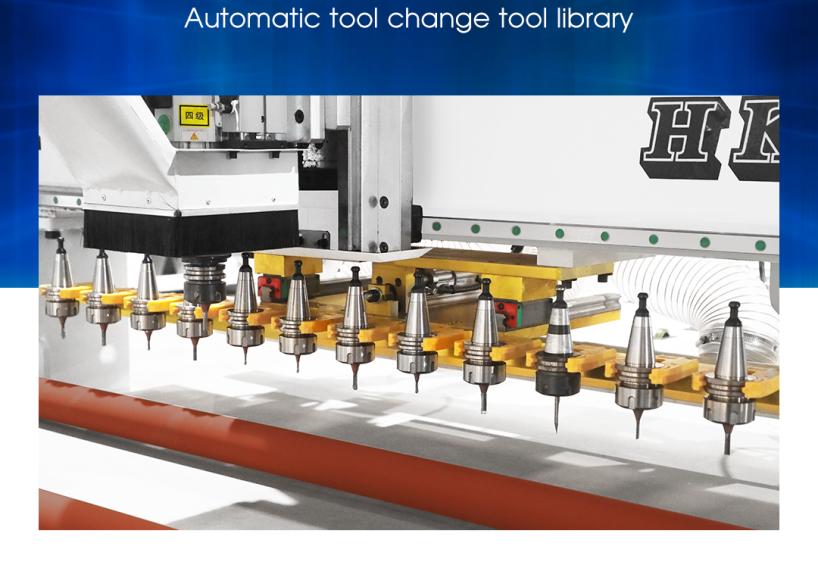

고속 스핀들 모터와 인라인 툴 매거진은 공구를 빠르고 자동으로 교체할 수 있어 기계를 멈추지 않고 연속 생산이 가능하며, 조각, 밀링, 중공, 특수 형상 절단 등 다양한 가공 공정을 실현합니다.

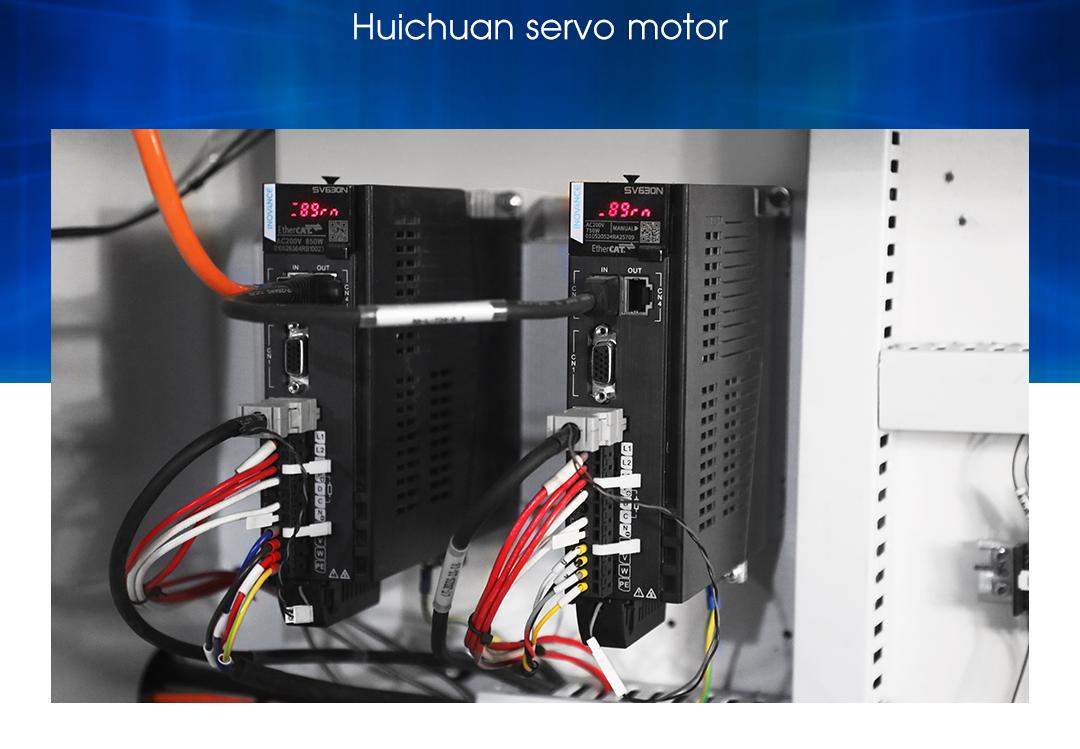

상하부 드릴링 패키지는 함께 가공되며, 서보 모터로 제어되고, 압력 휠과 압력 플레이트가 장착되어 있습니다. 가공이 안정적이며 플레이트가 변형되거나 휘어지지 않습니다.

자동 블랭킹 및 운반은 노동력을 절감하고, 효율성을 높이며, 후속 처리 프로세스를 원활하게 연결하고, 대량의 맞춤형 가구를 대량 생산할 수 있게 해줍니다.

응용 프로그램

매개변수

| 지능형 드릴링 및 절단 일체형 생산 라인 | |

| 생산라인의 크기 | 16500*2850*2250mm |

| 작업 크기 | 2850*1220mm |

| 총 전력 | 35KW |

귀사의 생산 요구 사항, 수량 요구 사항 및 모든 세부 사항을 알려 주시면, 귀사에 가장 적합한 기계를 설계해 드리겠습니다.